Monitora e ottimizza le performance delle tue linee di produzione

OEE: Indicatore di efficienza di un impianto

L’OEE (Overall Equipment Effectiveness) è un KPI tecnico di performance utilizzato per misurare l’efficacia complessiva di un asset produttivo (macchina, linea, cella o impianto) rispetto al suo potenziale teorico, considerando tutte le perdite operative che si verificano durante il tempo di produzione pianificato.

È espresso in percentuale e si calcola come il risultato di tre fattori principali:

- Disponibilità: rappresenta la proporzione tra il tempo effettivo di funzionamento della macchina e il tempo totale previsto per la produzione. Questo indicatore, infatti, considera tutte le interruzioni operative che impediscono alla macchina di essere attiva, inclusi fermi non programmati, guasti tecnici, tempi di attesa, operazioni di setup e anomalie legate alla configurazione.

- Performance: misura la velocità effettiva di produzione rispetto alla velocità teorica dell’impianto. Include, pertanto, tutte le perdite legate a rallentamenti, fermi macchina, usura meccanica o bassa efficienza operativa, considerando il tempo in cui la macchina è attiva, a prescindere dalla qualità dei pezzi prodotti.

- Qualità: valuta la percentuale di produzione conforme rispetto al totale realizzato durante il tempo effettivo di funzionamento. In particolare, rappresenta il rapporto tra i pezzi buoni prodotti e l’intera output, escludendo scarti e rilavorazioni.

Monitorare costantemente il KPI OEE, permette non solo di individuare con precisione dove si concentrano le inefficienze, ma anche di monitorare l’efficacia delle azioni correttive messe in atto.

-

Indicatori configurabili sulla base dei processi aziendali

-

Soluzioni intuitive, fruibili e personalizzabili

-

Maggiore controllo sui costi di produzione

-

Monitoraggio in real time delle performance dei mezzi

Come calcolare l' OEE KPI

Nell’industria manifatturiera, un OEE KPI pari all’85% è generalmente considerato eccellente, mentre valori inferiori al 60% indicano, di conseguenza, ampi margini di miglioramento.

OEE = Disponibilità × Performance × Qualità

Il monitoraggio di questi tre fattori è possibile, innanzitutto, grazie all’adozione congiunta di un software MES per la gestione della produzione e di un sistema IoT per la raccolta automatica dei dati macchina.

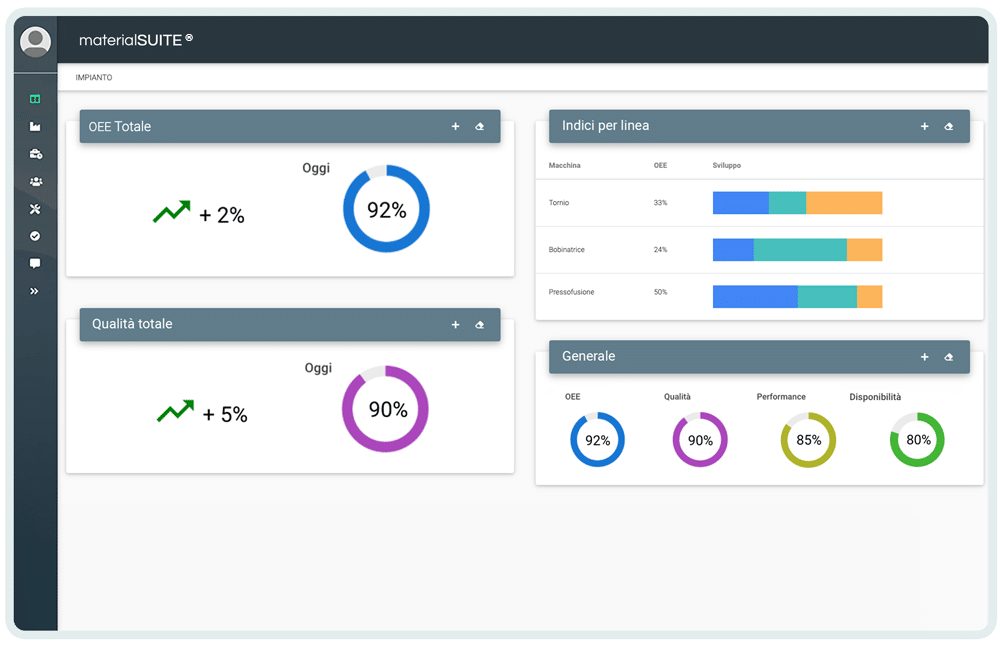

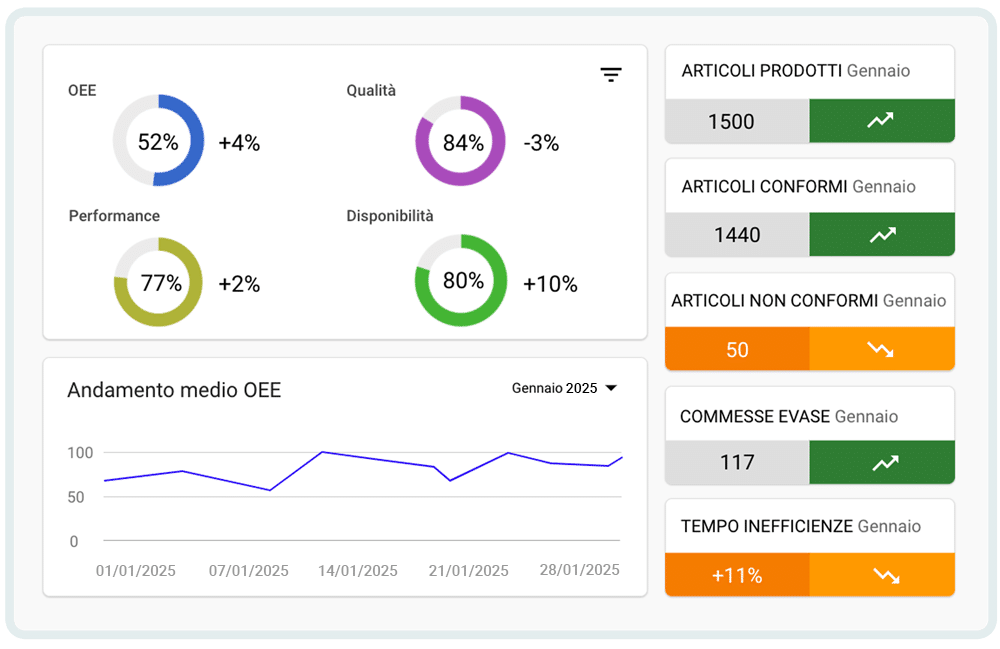

Attraverso il software MES materialSUITE®, che comunica direttamente con il sistema di monitoraggio materialBOX®, i responsabili di produzione ottengono una visione completa e in tempo reale dei dati di efficienza delle linee, migliorando così il controllo dei costi.

Inoltre, tramite le soluzioni di visual management di materialSUITE®, è possibile monitorare in modo continuativo l’andamento dell’OEE KPI, individuare tempestivamente eventuali criticità e intervenire per ottimizzare le performance.

-

Individuazione rapida di criticità e real time alert

-

Interfacce utente facili e intuitive

-

Dati aggiornati automaticamente

-

Possibilità di esportare e manipolare i dati

I vantaggi dall'analisi dell' OEE

L’OEE permette di identificare e monitorare indicatori configurabili sulla base dei processi aziendali ed evidenzia soluzioni intuitive, fruibili e personalizzabili.

L’impatto generato dall’analisi del KPI OEE permette, infine, un maggiore controllo sui costi di produzione e l’individuazione rapida di criticità e real time alert.