Analizza tempi e metodi della tua produzione

Ottimizza le fasi di produzione manuali attraverso la rilevazione tempi uomo

Conoscere con precisione tempi e metodi di produzione degli operatori è fondamentale, soprattutto per le aziende che gestiscono fasi manuali all’interno del ciclo produttivo. Infatti, attraverso l’indicatore OLE (Overall Labor Effectiveness) è possibile, in modo efficace e puntuale, monitorare le performance operative. Di conseguenza, si riescono a rilevare eventuali inefficienze e, allo stesso tempo, a intervenire tempestivamente per ottimizzare i tempi di produzione. Inoltre, questo processo permette di aumentare la produttività complessiva, migliorando così l’efficienza dell’intera linea produttiva.

-

Razionalizza i metodi di produzione e assegna i tempi di lavorazione

-

Definisci con precisione i costi di produzione attraverso la misurazione del lavoro con il cronometraggio

-

Migliore gestione logistica

-

Maggior controllo dei tempi ed individuazione dei potenziali punti di interruzione della produzione

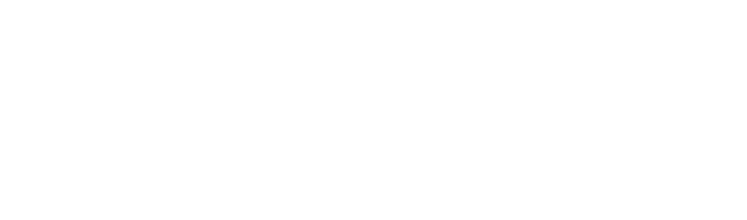

Software MTM: semplice, intuitivo e determinante

Grazie al software MTM di materialSUITE®, le aziende possono, innanzitutto, analizzare in modo approfondito i costi reali connessi alle attività manuali, migliorando al contempo il controllo dei tempi di produzione.

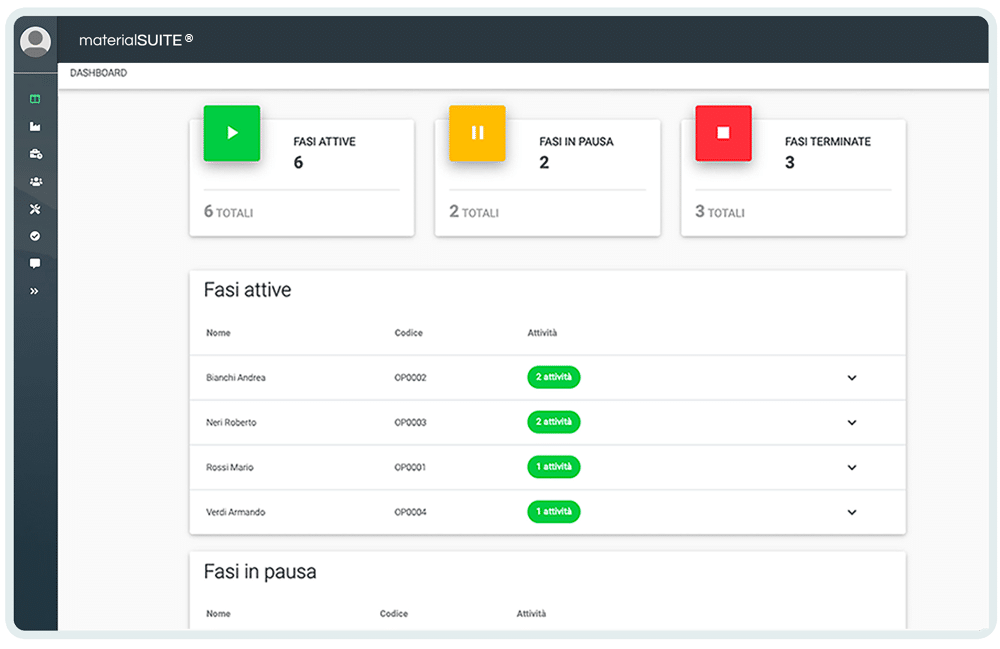

Ogni operatore è dotato di un dispositivo mobile industriale, completo di fotocamera e connessione internet, attraverso cui può identificare in modo immediato le operazioni assegnate, semplicemente inquadrando il codice a barre dell’attività.

Inoltre, grazie a una commessa strutturata per ordini, fasi e cicli produttivi, l’operatore accede con facilità al dettaglio delle lavorazioni da svolgere. A quel punto, viene attivato il supercronometro che consente di avviare il tracciamento puntuale dei tempi di produzione e di formalizzare l’inizio della fase operativa.

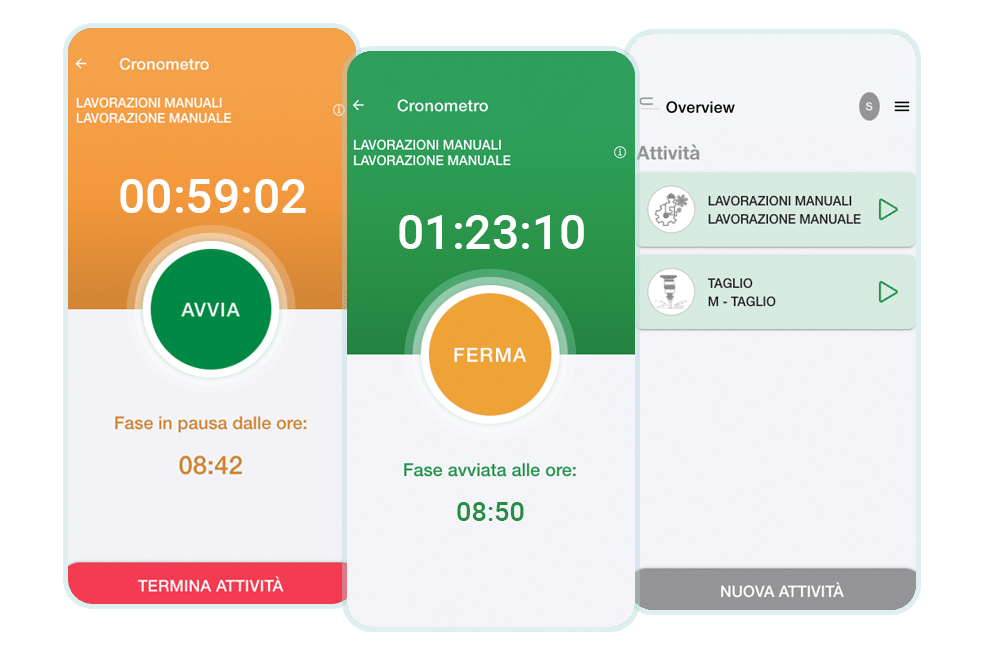

Una volta completata l’attività, l’operatore interrompe la rilevazione cronometrica e registra il numero di pezzi lavorati, rendendo disponibili i dati per un’analisi immediata. Parallelamente, il sistema aggiorna lo stato di avanzamento della commessa, offrendo in tempo reale al responsabile di produzione una visione completa dell’efficienza operativa.

-

Maggior velocità nello scambio di informazioni tra gli addetti e miglioramento della comunicazione

-

Minimizza i costi e riduci gli sprechi per snellire la produzione

-

Individua e gestisci i tempi effettivi di lavorazione manuale

-

Raccogli dati sull’efficienza della tua produzione

I ricavi passano dalla consapevolezza dei tempi di produzione

La rilevazione dei tempi della manodopera non rappresenta un controllo ossessivo sugli operatori, bensì, al contrario, uno strumento strategico fondamentale per acquisire una maggiore consapevolezza sui costi reali delle attività manuali. Infatti, monitorare con precisione la produzione consente non solo di individuare inefficienze, ma anche di migliorare l’impiego delle risorse e, di conseguenza, di ottimizzare l’intero ciclo produttivo. Di conseguenza, il risultato ottenuto è una maggiore efficienza operativa, la quale si traduce direttamente in un aumento dei ricavi e, al tempo stesso, in una gestione più sostenibile e redditizia della produzione.

-

Migliore gestione del personale

-

Ottimizzazione del processo produttivo

-

Perfezionamento della metrica OLE

-

Previeni eventuali punti critici nelle fasi di produzione manuali

Opportunità derivanti dalla rilevazione dei tempi uomo

Conoscere in maniera precisa il tempo impiegato per la lavorazione dei pezzi risulta, quindi, fondamentale per identificare ed attribuire correttamente le risorse alle diverse fasi produttive. Infatti, ottenere dati oggettivi e concreti in merito alla rilevazione dei tempi uomo e alla qualità della produzione rappresenta un fattore di competitività, non solo a livello interno, ma anche, e soprattutto, a livello esterno. Per questo motivo, risulta particolarmente interessante comprendere come fornire un valido aiuto ai titolari e ai decision maker, affinché possano ottimizzare efficacemente i loro processi produttivi industriali.

ESPERIENZE